Noutăți Plastics Bavaria

Noutăți - Plastics Bavaria

Pre-sortarea nu este doar un instrument de asigurare a calității, ci și o abordare pentru creșterea rentabilității. În industria de prelucrare a maselor plastice, există numeroase motive în favoarea utilizării materialului plastic reciclat. Însă pentru a putea fi utilizat ca materie primă secundară, acesta însă trebuie să aibă un grad de puritate cât mai înalt.

Schönberg, 15 ianuarie 2024 - Tehnologiile de sortare a materialelor și de detectare a contaminanților joacă un rol decisiv în eliminarea impurităților: corpurile străine, cum ar fi metale, diferite culori și tipuri de plastic, trebuie să fie detectate în mod eficient, fiabil și separate sau sortate în mod complet automat.

Dificultăți în achiziționarea de material reciclat

Industria de prelucrare a plasticului se confruntă cu cerințe în continuă creștere: Două provocări foarte importante în ceea ce privește achiziția sunt calitatea instabilă a materialelor și lipsa de disponibilitate a acestora. Nu există suficiente materiale reciclate post-consumator (PCR) de o calitate constant ridicată, adică fără corpuri străine, culori străine și materiale plastice străine în material, pentru a satisface cererea de pe piață. În plus, nu există specificații care să reglementeze în mod clar calitatea unui reciclat.

Provocări suplimentare în ceea ce privește achiziția de reciclat sunt prețurile fluctuante ale materiilor prime, lanțurile de aprovizionare complexe și termenele lungi de livrare.

Cerințele procesatorilor de mase plastice

Cerințele procesatorilor de mase plastice

Eficiență: Materialul de intrare de cea mai bună calitate este esențial pentru o prelucrare ulterioară fără riscuri în procesul de uscare, de mixare sau de producție. În cazul în care calitatea este corectă, producția poate funcționa fără probleme și la randament maxim.

Fiabilitatea procesului: Eliminarea particulelor de praf și a corpurilor străine din materialul de intrare previne deteriorarea mașinii și asigură fiabilitatea fluxului de prelucrare. Un sistem defectuos costă timp și bani din cauza întreruperilor de producție și a lucrărilor de reparații.

Asigurarea calității: Detectarea timpurie a impurităților ajută la asigurarea celei mai înalte calități a produselor finale și previne eventualele daune de imagine și retururi costisitoare.

Eficiența costurilor: Utilizarea de material plastic reciclat trebuie să fie viabilă din punct de vedere economic. Presortarea permite procesatorilor să achiziționeze materii prime cu grade de puritate mai scăzute, la prețuri mai avantajoase și să mențină, în același timp, standardul de calitate înaltă a produsului finit.

Soluție completă pentru utilizarea de material reciclat

Procesatorii de mase plastice ar trebui să poată prelua controlul asupra calității materialului de intrare, astfel încât să poată produce în mod constant, eficient și durabil folosind plastic reciclat.

Soluția este un sistem complet automatizat, fiabil de pre- și post-sortare care detectează și separă tipurile de plastic, culorile și metalele din materialele măcinate de calitate diferită, în funcție de cerințele liniei de producție.

Această pre-sortare poate avea loc complet independent de procesarea ulterioară, prin combinarea tuturor etapelor relevante ale procesului pe o singură platformă compactă.

Etape importante în procesul de pre-sortare a materialelor plastice

Etape importante în procesul de pre-sortare a materialelor plastice

Desprăfuirea: Praful și particulele fine sunt separate în mod fiabil de materialul reciclat printr-un sistem de cernere în contracurent.

Manipularea materialelor: Dispozitivele standard de transport prin vid cu o stație centrală de vid asigură un transport fără dificultăți al materialului prin sistemul de desprăfuire către sortator. Extracția poate avea loc din containere, silozuri, bigbags sau chiar octabins.

Sortarea: Un sistem compact de sortare multi-senzor cu senzori de înaltă rezoluție care pot fi combinați după cum este necesar. Tehnologiile de ultimă generație de evaluare a semnalelor garantează o precizie de detecție ridicată și o rată de evaluare de până la 500.000 de piese pe secundă. Senzori disponibili: Senzor de culoare și formă, senzor de metal și senzor de infraroșu apropiat.

Control centralizat: Tehnologia de transport și sistemul de sortare sunt conectate la nivel central prin intermediul unei unități de control. O funcție integrată de pornire și oprire automată asigură un confort maxim de operare.

Platformă: O platformă structurală staționară este proiectată pentru o punere în funcțiune rapidă a sistemului. Toate componentele necesare, cum ar fi transportul materialului, desprăfuirea și sortarea, sunt instalate în fabrică și, prin urmare, sunt gata de utilizare în cel mai scurt timp.

Avantajele pre-sortării pentru procesatorii de mase plastice

Impuritățile, variațiile de culoare și defectele vizuale afectează calitatea materialelor plastice. Scopul este de a crește puritatea rectificatului înainte de procesare, ceea ce înseamnă automat o mai mare siguranță și o calitate superioară a produselor finite.

Pentru procesatorii de mase plastice, avantajele presortării constau în posibilitatea de a produce în mod independent, rentabil și eficient. Aprovizionarea constantă și sigură cu material pur, de înaltă calitate permite o producție economică și fiabilă - o investiție care se amortizează rapid.

Sursa: sesotec.com

Sesotec este unul dintre cei mai mari producători și dezvoltatori de sisteme de inspecție, separare și sortare, la nivel mondial. Sistemele Sesotec sunt utilizate în linii de producție, împachetare și în pregătirea materialelor pentru reciclare.

Plastics Bavaria, partener și reprezentant Sesotec în România, vă pune la dispoziție gama completă de servicii conexe în domeniul soluțiilor pentru detectarea, sortarea și separarea metalelor, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră.

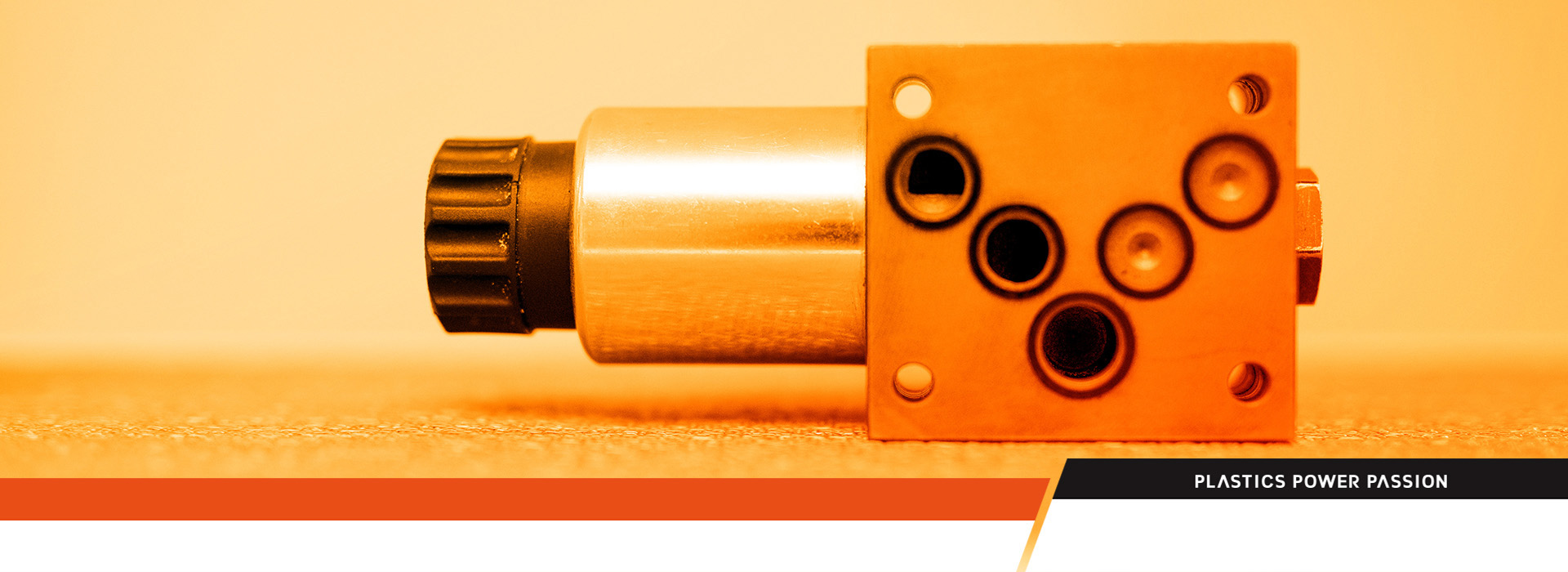

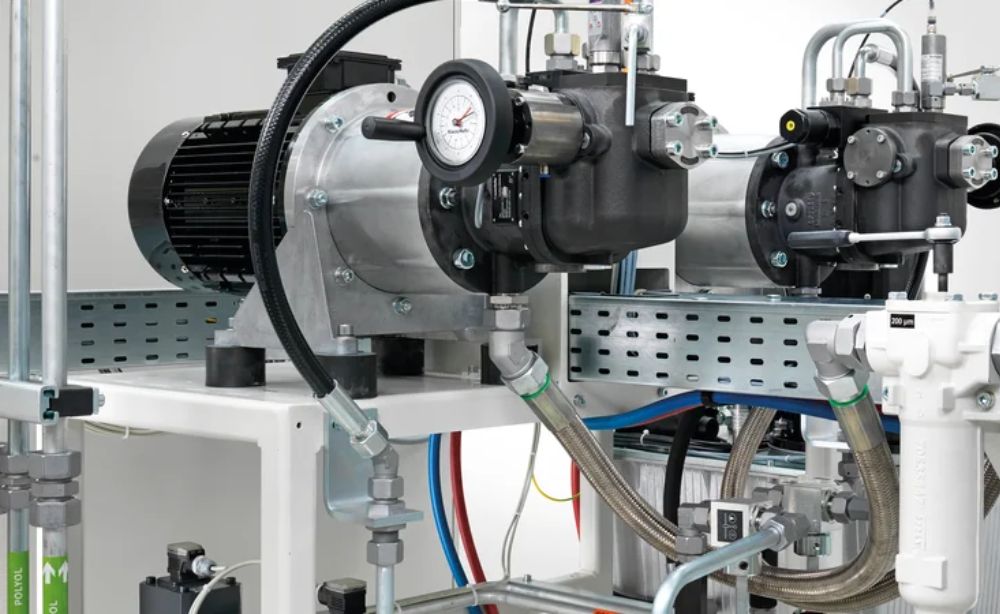

În cadrul sistemelor tehnologiei bazate pe reacție, pompa este nucleul fiabilității procesului - iar KraussMaffei este expertul în domeniu. Producătorul a redimensionat acum conceptul deja consacrat al HPP la debite de 80 și 155 litri/minut (1450 rpm) și a adăugat caracteristici utile. Acest lucru permite acoperirea întregii game de cerințe PUR.

(Parsdorf, Germania, 13 februarie 2024) - Timpul înseamnă bani. Atunci când se așteaptă ca sistemele PUR să acționeze din ce în ce mai rapid, una dintre componentele sistemului este afectată în mod special: pompa. Chimia devine tot mai agresivă, iar printre componentele spumei se numără adesea aditivi abrazivi. Pompele dozatoare cu piston axial HPP și HPP2 de la KraussMaffei sunt proiectate special având în vedere acest aspect și sunt acum disponibile în două noi dimensiuni nominale, cu debite de 80 și 155 litri/minut.

Dacă un cap de mixare trebuie să transforme poliolul și izocianatul în PUR (poliuretan) într-un raport precis, acesta are nevoie de pompă cu o presiune de 100 până la 200 bar pentru a asigura debitul necesar în mașina de dozare. Versiunile chimice fac parte dintr-o gamă de sine stătătoare în cadrul categoriei de pompe. Puțini furnizori îndrăznesc să abordeze acest proces și un număr și mai mic au expertiza necesară.

Structura unei pompe cu piston axial

Arborele de acționare pune în mișcare mai multe pistoane aflate într-o carcasă cu cilindri rotativi. Acesta poate fi reglat la infinit în unghi față de axa de acționare cu ajutorul unui disc de control, care modifică debitul (în cm3 / rotație). Cu cât crește gradul de înclinare, cu atât deplasarea este mai mare, deoarece lungimea alezajelor cilindrilor este utilizată într-o măsură tot mai mare. Fără înclinare, cursa pistonului este zero. Inițial, pompele de acest tip au fost concepute pentru hidraulica utilajelor de construcții, utilizate, de asemenea, pe scară largă în aplicațiile tehnologiei de reacție. Aici se confruntă cu provocări deosebite, deoarece carcasa pompei este în totalitate umplută cu substanțe chimice care au devenit tot mai agresive astfel încât să permită timpi de producție mai scurți. De exemplu, unele componente alcaline atacă tocmai compușii fier-carbon care asigură duritatea oțelului. Robert Brunner subliniază:

Arborele de acționare pune în mișcare mai multe pistoane aflate într-o carcasă cu cilindri rotativi. Acesta poate fi reglat la infinit în unghi față de axa de acționare cu ajutorul unui disc de control, care modifică debitul (în cm3 / rotație). Cu cât crește gradul de înclinare, cu atât deplasarea este mai mare, deoarece lungimea alezajelor cilindrilor este utilizată într-o măsură tot mai mare. Fără înclinare, cursa pistonului este zero. Inițial, pompele de acest tip au fost concepute pentru hidraulica utilajelor de construcții, utilizate, de asemenea, pe scară largă în aplicațiile tehnologiei de reacție. Aici se confruntă cu provocări deosebite, deoarece carcasa pompei este în totalitate umplută cu substanțe chimice care au devenit tot mai agresive astfel încât să permită timpi de producție mai scurți. De exemplu, unele componente alcaline atacă tocmai compușii fier-carbon care asigură duritatea oțelului. Robert Brunner subliniază:

"Atunci când proiectăm pompe, trebuie, prin urmare, să acordăm din ce în ce mai multă atenție alegerii materialelor și să găsim soluții aici."

KraussMaffei este singurul producător de sisteme PUR care își construiește propriile pompe pentru mașinile de dozare, încă de acum mulți ani. Majoritatea furnizorilor se bazează pe modele standard, astfel încât disponibilitatea pompelor din această gamă de dimensiuni este foarte limitată.

Jochen Zwiesele (Director Global Development Reaction Process Machinery), declară:

"Noile versiuni ale pompelor noastre HPP acoperă lacunele existente."

Anterior, acestea erau disponibile cu dimensiuni nominale de 3 până la 28 cm3/rot, ceea ce corespundea unui debit de până la 40 de litri/minut. Pentru aplicațiile de volum mare, cum ar fi panourile de construcții, izolația pentru frigidere sau conductele de încălzire urbană, a devenit necesară creșterea debitului de material. Noile versiuni cu debite de 80 l/min, respectiv 155 l/min (până la1450 rpm) sunt dedicate acestui tip de aplicații.

Caracteristicile pompelor HPP și HPP2

HPP și HPP2 se diferențiază printr-o serie de detalii, deși eficiența lor volumetrică este la fel de ridicată:

- Modelul HPP este 100% compatibil cu variantele disponibile pe piață, ceea ce facilitează considerabil înlocuirea unităților de la alți furnizori, care nu mai sunt comercializate. Pompa HPP este disponibilă cu cuplaj cu arbore sau cu cuplaj magnetic.

- Modelul HPP2 are ca dotare standard un cuplaj magnetic anti-uzură. Acesta funcționează prin intermediul unui rotor intern prevăzut cu magneți și poziționat într-o carcasă de contenție nemagnetică. Un rotor exterior, de asemenea echipat cu magneți, transferă viteza dorită de la motor la arborele de transmisie. Acest concept oferă un avantaj decisiv: carcasa este închisă. În cazul cuplajului cu arbore, pe de altă parte, arborele iese în exterior, fiind astfel necesare sisteme de etanșare foarte eficiente pentru a preveni scurgerile (componentele PUR sunt aproape la fel de fluide ca apa). Garniturile de etanșare, la rândul lor, sunt componente care influențează în mod esențial gradul de uzură. O altă caracteristică a noului HPP2 este axul, care a fost eliminat din compartimentul pompei. Acesta este responsabil de modificarea înclinației cilindrului prin intermediul discului de control și asigură astfel punctul de funcționare optim pentru o gamă largă de aplicații. În special în cazul izocianatului, din cauza absorbției de apă se pot forma cristale care înfundă filetul și îngreunează deplasarea acestuia. În plus, distanța dintre rulmenți a fost mărită, sporind rigiditatea acestora, iar senzorii de temperatură și controlul stării de deteriorare a rulmenților sunt, de asemenea, disponibili.

KraussMaffei oferă un portofoliu larg de pompe cu disponibilitate rapidă pentru prelucrarea produselor chimice inofensive, a sistemelor acționate cu apă și a fluidelor agresive. Partea mecanică este întotdeauna avută în vedere. Coloranții adăugați, cum ar fi negrul de fum sau dioxidul de titan, de exemplu, pot avea un efect abraziv. Designul pompei și materialele utilizate trebuie, de asemenea, să fie adaptate acestui aspect. Pe lângă carcasa din fontă, HPP2 în mărimile nominale de 3, 6 și 12 cm3/rot sunt disponibile și în varianta cu carcasă din oțel inoxidabil, ideală pentru aplicații din materiale epoxidice.

Deși pompele KraussMaffei sunt perfect adaptate materiilor prime agresive (datorită multiplelor niveluri de protecție împotriva coroziunii), curățarea și recondiționarea la anumite intervale de timp sunt totuși necesare. KraussMaffei oferă un serviciu propriu de întreținere, testare și certificare. Menținerea în stare bună a componentelor de sistem asigură, de asemenea, protecția mediului și sustenabilitatea.

Noile pompe HPP PUR vor fi disponibile începând cu primul trimestru al anului 2024.

Sursa: press.kraussmaffei.com

Producătorii de materiale granulate și fabricanții de compound-uri au exigențe speciale în ceea ce privește protecția împotriva contaminanților metalici. Separatoarele de metale din această gamă trebuie să funcționeze cu o precizie de detectare ridicată și să garanteze timpi de curățare minimi. Un separator de metale fiabil poate crește disponibilitatea liniei, asigura calitatea produselor și preveni eventuale reclamații.

De ce sunt detectoarele de metale o necesitate în industria maselor plastice?

Detectoarele de metale sunt utilizate în industria maselor plastice în diferite etape ale procesului de fabricație pentru a evita deteriorarea echipamentelor de producție cauzată de contaminanți metalici. Detectoarele de metale previn deteriorarea și cresc durata de viață a echipamenelor. Un timp de funcționare mai mare a utilajelor crește, de asemenea, productivitatea întregii linii. Prin urmare, costul unui detector de metale se amortizează rapid.

Unde ar trebui să fie instalate detectoarele de metale?

În mod ideal, detectoarele de metale ar trebui instalate în punctul în care materialul este introdus în linia de producție, pentru a proteja mașinile și echipamentele împotriva deteriorării. În cazul în care acest lucru nu este posibil, acestea ar trebui plasate cât mai aproape de mașina care trebuie protejată. Același principiu se aplică și în cazul inspecției finale: produsele finite ar trebui supuse unei verificări de asigurare a calității pentru depistarea contaminării cu metale imediat înainte de a ajunge la mașina de ambalare sau la stația de încărcare. Dezavantajul verificării produselor pentru detectarea metalelor la sfârșitul procesului de fabricație este o potențială pierdere de valoare rezultată din produsele finite, dar contaminate.

Factori cheie în achizița unui detector de metale

Achiziția unui detector de metale este o investiție în optimizarea proceselor și echipamentelor dumneavoastră. Doi factori joacă un rol esențial în acest sens:

1. Instalare simplă pe echipamentele existente sau parțial existente

2. Operare facilă de către personalul dumneavoastră

1. Instalare simplă

Instalarea echipamentelor periferice, cum ar fi un detector de metale, poate necesita întreruperea procesului de producție. Cu cât instalarea noului dispozitiv este mai simplă și mai rapidă, cu atât timpul de inactivitate este mai scurt și riscul de instalare incorectă este mai redus.

Caracteristicile care facilitează instalarea unui detector de metale:

Caracteristicile care facilitează instalarea unui detector de metale:

- Dispozitivul vine ca o unitate preasamblată. Detectoarele de metale ar trebui să fie livrate preasamblate într-un cadru, pentru a accelera procesul de instalare și pentru a elimina necesitatea de a alinia diverse componente între ele, la o distanță adecvată față de zona fără metale (MFZ). Preasamblarea reduce riscul unei instalări necorespunzătoare și nu solicită cunoașterea detaliată a modului de montaj sau a distanței dintre componente. Tot ce trebuie să faceți este să configurați o unitate compactă, adaptată în mod optim nevoilor dumneavoastră.

- Punctele de fixare sunt ușor accesibile. Dispozitivul trebuie să aibă un număr redus de puncte de fixare, ușor accesibile pentru instalarea pe cadre, utilaje sau pereți, pentru a facilita instalarea la fața locului.

- Aparatul este adecvat materialului care urmează să fie examinat. Caracteristicile trebuie să fie adaptate cu precizie modului în care va fi utilizat detectorul de metale. Sunt disponibile sisteme special concepute pentru examinarea pulberilor, a granulelor, a produselor reciclate și nu numai.

- Dispozitivul este adecvat mediului de lucru. Detectoarele de metale trebuie să fie adaptate solicitărilor mecanice și temperaturilor ambientale.

- Dispozitivul este pregătit pentru utilizare (plug and play). Toate conexiunile și cablurile necesare sunt incluse, conectate și gata de utilizare. Producătorul a preinstalat toate setările necesare și le-a adaptat nevoilor clientului, pentru a evita necesitatea unor ajustări suplimentare la fața locului.

- Unitatea de control este ușor accesibilă. Opțiunile pentru asigurarea accesibilității includ amplasarea unităților de control într-o locație diferită de cea a bobinelor detectorului.

- Instalarea electrică este facilă. Instalarea electrică ar trebui să fie posibilă în doar câțiva pași. Suplimentar față de setările de bază din cadrul software-ului de operare, dispozitivul ar trebui să ofere o varietate de setări preconfigurate și testate din care să puteți alege rapid, în funcție de necesități, în timpul funcționării.

2. Operare facilă

Odată instalate, detectoarele de metale rămân în uz pentru o perioadă îndelungată. De aceea, ar trebui să fie ușor de operat pentru angajații companiei. În cazul unei erori sau al unei întreruperi a funcționării, operatorii trebuie să poată interacționa rapid și intuitiv cu dispozitivul, astfel încât să localizeze și să remedieze problemele cât mai repede posibil.

Caracteristicile unui detector de metale ușor de utilizat

- Operare ușoară și sigură după o scurtă instruire. Personalul dvs. ar trebui să fie capabil să opereze cu ușurință și în siguranță dispozitivul după o scurtă prezentare și instruire.

- Setări flexibile pentru diferite tipuri de produse și sensibilități de detectare. Aparatul ar trebui să ofere opțiunea unor setări individuale care să se potrivească perfect produsului care urmează să fie examinat. De asemenea, ar trebui să fie posibilă ajustarea sensibilității de detecție, care determină dimensiunea particulelor metalice ce urmează a fi identificate.

- Curățare ușoară. Dispozitivele și echipamentele trebuie să fie curățate des în procesele de producție care implică schimbări frecvente de produs și de culoare. Prin urmare, detectorul de metale utilizat trebuie să fie ușor de curățat.

- Blocarea interferențelor ambientale

- Funcție de jurnal și contorizare a metalelor detectate. Aceste funcții permit trasabilitatea în cazul unei erori, al unei întreruperi a serviciului sau în cazul în care se detectează corpuri străine.

- Posibilitatea transferului de date și a interfețelor de documentare

- Posibilitatea de a alege între diferite limbi

- Testarea regulată a performanțelor

- Structura simplă a meniului de operare pentru setări intuitive.

Prețul și precizia de detectare nu ar trebui să fie singurele criterii de luat în considerare în momentul achiziției unui detector de metale. Instalarea rapidă, simplă și operarea fără efort, permit personalului dumneavoastră să economisească timp care ar fi mai eficient și mai profitabil petrecut în producție.

Sursa: sesotec.com/emea/en

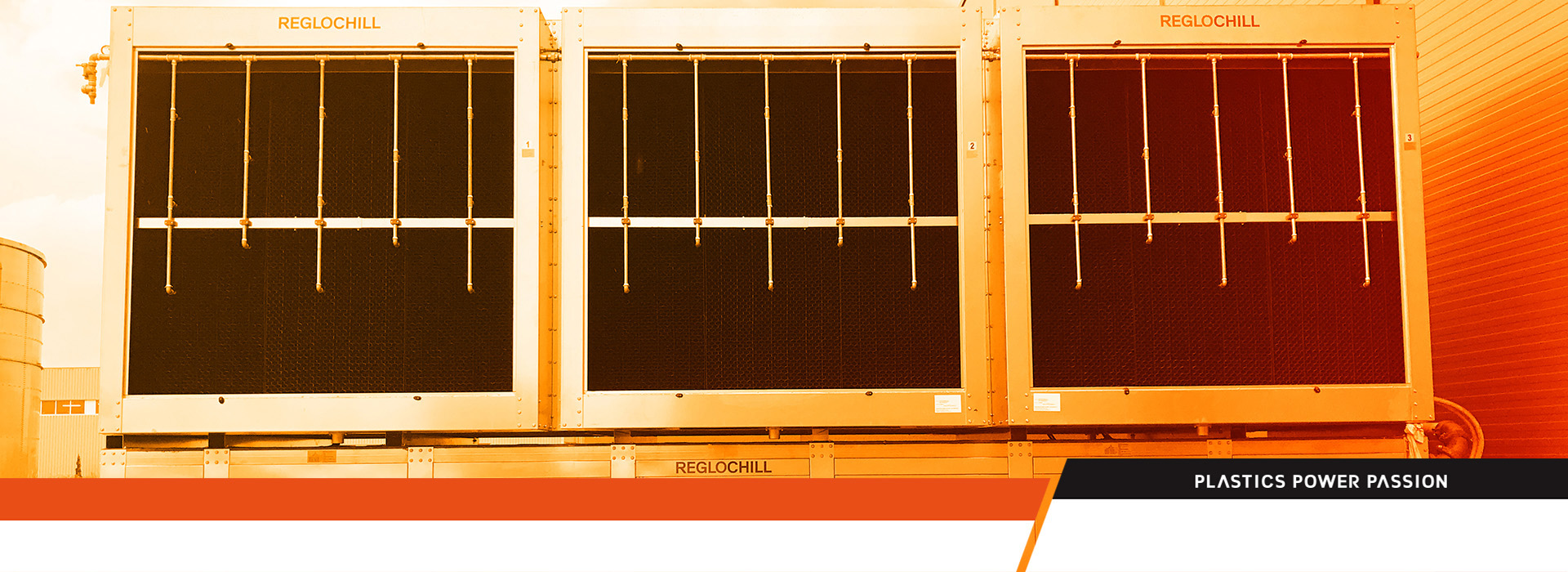

În perioada 25-30 septembrie 2023, Regloplas a celebrat marea deschidere a noului său sediu din St.Gallen, în prezența a peste 1000 de invitați din întreaga lume. Partenerii, clienții, furnizorii și publicul au sărbătorit povestea de succes a companiei.

St. Gallen, 02 Aprilie 2024 – În profida contextului economic global dificil, Regloplas – producator de unități de temperare, chillere și sisteme de răcire - a înregistrat o creștere constantă a proiectelor realizate. Performanța a adus cu sine și un impediment: insuficiența spațiului de producție în raport cu creșterea volumului de bunuri furnizate. Astfel, pentru a-și putea menține poziția competitivă și de lider la nivel mondial, Regloplas a luat decizia de a investi în construirea unei noi fabrici, în care își poate extinde și diversifica activitățile de producție și logistică, astfel încât să îndeplinească nevoile si așteptările actualilor și potențialilor clienți.

Oaspeți din 24 de țări în St.Gallen

Delegații au participat la tradiționala întâlnire globală de vânzări. La ceremonia de deschidere, consilierul guvernamental Marc Mächler și președintele orașului, Maria Pappa, au adresat salutări oaspeților. De asemenea, a fost prezentată cartea "Well-tempered - the history of Regloplas", scrisă și concepută de Otmar, Roman și Adrian Elsener. Președintele consiliului de administrație, Rafael Stieger, a declarat:

Delegații au participat la tradiționala întâlnire globală de vânzări. La ceremonia de deschidere, consilierul guvernamental Marc Mächler și președintele orașului, Maria Pappa, au adresat salutări oaspeților. De asemenea, a fost prezentată cartea "Well-tempered - the history of Regloplas", scrisă și concepută de Otmar, Roman și Adrian Elsener. Președintele consiliului de administrație, Rafael Stieger, a declarat:

"Povestea de succes a Regloplas, documentată în această carte, continuă. Începem un nou capitol în noul sediu".

Clienții și furnizorii au avut parte, de asemenea, de dezbateri pe subiecte tehnice și networking, precum și un program de asistență atractiv.

Fabrică inteligentă - procese optimizate prin automatizare și digitalizare

Fabrica inteligentă, cu procese de înaltă eficiență, are ca obiectiv o creștere continuă. Întregul proces de producție este optimizat 4.0, iar întregul stoc pentru producție și piese de schimb este digital și complet automatizat. De asemenea, toată producția de aparatură de temperare este integrată pe verticală.

Fabrica inteligentă, cu procese de înaltă eficiență, are ca obiectiv o creștere continuă. Întregul proces de producție este optimizat 4.0, iar întregul stoc pentru producție și piese de schimb este digital și complet automatizat. De asemenea, toată producția de aparatură de temperare este integrată pe verticală.

Cu o creștere de doar 18% a personalului și prin optimizarea proceselor, Regloplas a reușit dublarea capacității de producție. Costurile de producție semnificativ mai mici se reflectă în prețuri avantajoase date spre achiziție și în termenele scurte de livrare.

Angajator social

Cu o suprafață de peste 14.000 m², noua clădire a companiei oferă suficient spațiu pentru cei 130 de angajați actuali. În calitate de angajator social, Regloplas permite angajaților săi să-i împărtășească succesul:

Cu o suprafață de peste 14.000 m², noua clădire a companiei oferă suficient spațiu pentru cei 130 de angajați actuali. În calitate de angajator social, Regloplas permite angajaților săi să-i împărtășească succesul:

„Oferim condiții excelente de angajare și condiții de lucru ultramoderne. Restaurantul companiei noastre de la mansardă, unde angajații pot lua masa gratuit, le asigură bunăstarea fizică",

declară directorul general Christian Eckert.

Noul sediu al companiei este performant din punct de vedere energetic: conceptul energetic cu sisteme fotovoltaice și sonde geotermale acoperă o parte semnificativă din necesarul de energie.

Surse: regloplas.com, leaderdigital.ch

Regloplas AG este lider mondial în producția de dispozitive și soluții de control al temperaturii pentru industria de producție, injecție mase plastice, turnare sub presiune și alimentare. Echipe specializate răspund cerințelor ridicate ale clienților în ceea ce privește dezvoltarea, producția și vânzările internaționale.

Regloplas își desfășoară activitatea în locații din Elveția, Germania, Franța, SUA și China. De asemenea, compania colaborează cu o rețea globală de parteneri calificați din 50 de țări.

Plastics Bavaria Equipment & Systems srl devine reprezentant oficial SKZ Süddeutscher Kunststoff Zentrum în România

Würzburg, Germania, 15 aprilie 2024 - Începând cu luna aprilie 2024, SKZ - Centrul de Pregătire și Perfecționare German va intra pe piața românească de mase plastice alături de noul său partener de vânzări, Plastics Bavaria Equipment & Systems srl. De două decenii, Plastics Bavaria este parte integrantă a pieței românești de mase plastice, în domeniul utilajelor de prelucrare a maselor plastice, injecție și extrudare și reprezintă deja pe piață diverse companii din industrie.

Plastics Bavaria, partener și reprezentant oficial SKZ în România

"Prin Plastics Bavaria, SKZ are acum pe piața din România un partener care cunoaște nevoile potențialilor clienți, are legături puternice cu industria maselor plastice și va crește în mod activ profilul SKZ în România, în cooperare cu sediul central din Würzburg",

declară Matthias Ruff, semnatar autorizat și șef al Departamentului Sales Education & Research al SKZ.

Cursurile de formare SKZ - portofoliul complet

Agenția de vânzări SKZ va distribui întregul său portofoliu: cursuri de formare susținute la sediul din Germania, cursuri de formare în România, la sediul clientului sau în centrul tehnic Plastics Bavaria, cursuri online (live din studioul online SKZ) și cursuri de formare web-based (pe platforma e-learning).

În domeniul formării profesionale, SKZ este un furnizor de cunoștințe de la nivelul de producție, până la clasa C. Serviciile de cercetare și dezvoltare ale SKZ se extind, de asemenea, la piața românească de mase plastice.

SKZ, un nume cunoscut la nivel internațional

"Sărbătorim peste 20 de ani de activitate, cu sute de proiecte implementate și o gamă largă de servicii în industria maselor plastice, aici, în România. Astfel, parteneriatul cu SKZ vine firesc, extinzând portofoliul de cursuri oferite clienților noștri cu know how-ul valoros pe care SKZ îl oferă. Acest parteneriat plasează SKZ, alături de Plastics Bavaria, în prim-planul industriei din România, consolidând capacitățile clienților noștri și crescând nivelul de instruire al comunității de prelucrare a materialelor plastice",

a declarat Radu Mareș, Director al Plastics Bavaria.

Benjamin Baudrit, Director general adjunct pentru educație și cercetare SKZ, conchide:

"SKZ activează de ani de zile la nivel internațional, dar încă nu am fost prezenți în România cu activitățile noastre de formare. Acest lucru este pe cale să se schimbe!"

Descoperiți toate modulele de curs oferite prin intermediul Plastics Bavaria.

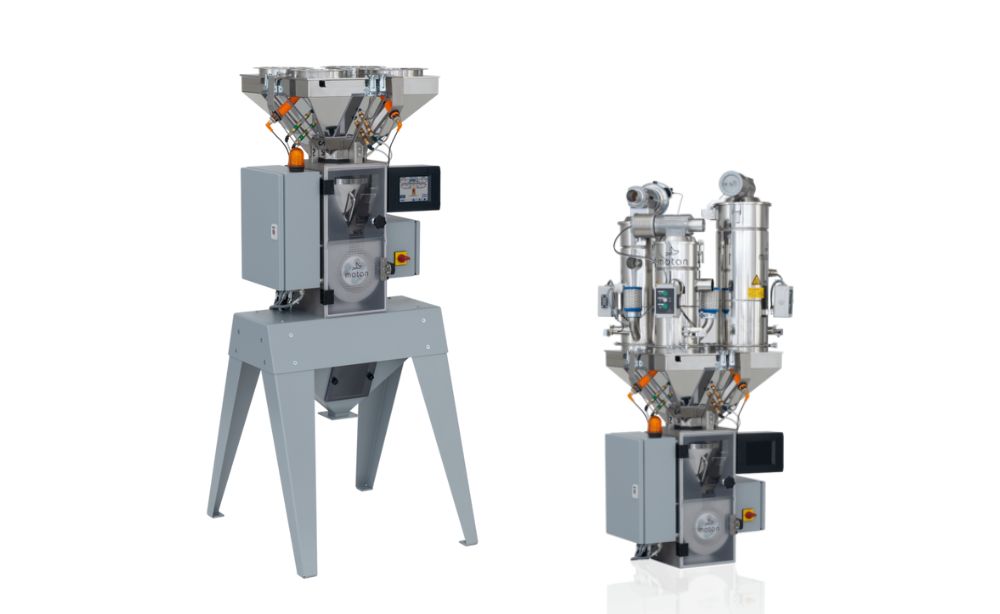

Echipamentele speciale motan MED au fost dezvoltate pentru a satisface nevoile procesatorilor de materiale plastice din industria medicală și farmaceutică și îndeplinesc toate cerințele stricte de igienă în conformitate cu reglementările în vigoare.

Isny, 15 mai 2024 - Alimentatoare de materiale METRO G med și unitățile gravimetrice de dozare și amestecare GRAVICOLOR 110 med au fost dezvoltate special pentru a satisface nevoile procesatorilor de materiale plastice din industria medicală și farmaceutică, îndeplinind cele mai riguroase cerințe de igienă.

Produsele medicale sunt concepute pentru a asigura durabilitate și precizie pe termen lung. Piața tehnologiei medicale este considerată stabilă și rezistentă în situații de criză. Pe de altă parte, există perioade lungi de timp, reglementări riguroase și costuri ridicate asociate fiecărui stadiu de dezvoltare a unui produs. Procesele de fabricație trasabile, transparente și igienice reprezintă o condiție esențială, iar aceasta are la bază managementul materialelor. Cu o experiență îndelungată în domeniul tehnologiei medicale, grupul motan sprijină procesatorii de mase plastice dezvoltând linia MED, care cuprinde versiuni speciale pentru diverse linii de produse destinate industriei medicale și farmaceutice.

Piața tehnologiei medicale este în creștere, în ciuda condițiilor riguroase de control și a schimbărilor geopolitice. Domeniile de utilizare a materialelor plastice par a fi nelimitate. Instrumente chirurgicale, aparate de ventilație asistată, componente pentru diagnosticare, seringi, implanturi și proteze sau produse de laborator de unică folosință precum cuvetele și vârfurile de pipete - serii limitate sau produse în masă - reglementările trebuie respectate cu strictețe. Printre acestea se numără cerințele impuse de GMP (Good Manufacturing Practices), reglementările autorității de reglementare americane FDA (Food and Drug Administration), ale EMA (European Medicines Agency), precum și sistemul de management al calității EN ISO 13485 pentru producătorii de dispozitive medicale.

Piața tehnologiei medicale este în creștere, în ciuda condițiilor riguroase de control și a schimbărilor geopolitice. Domeniile de utilizare a materialelor plastice par a fi nelimitate. Instrumente chirurgicale, aparate de ventilație asistată, componente pentru diagnosticare, seringi, implanturi și proteze sau produse de laborator de unică folosință precum cuvetele și vârfurile de pipete - serii limitate sau produse în masă - reglementările trebuie respectate cu strictețe. Printre acestea se numără cerințele impuse de GMP (Good Manufacturing Practices), reglementările autorității de reglementare americane FDA (Food and Drug Administration), ale EMA (European Medicines Agency), precum și sistemul de management al calității EN ISO 13485 pentru producătorii de dispozitive medicale.

Procesele de producție sigure, stabile și igienice sunt esențiale. În calitate de lider de piață la nivel mondial, motan dezvoltă și construiește produse, sisteme și soluții de sistem pentru manipularea completă a materiilor prime. De la procesul de depozitare fără contaminare în containere mici sau silozuri externe, uscare complet documentată, tehnologie de dozare și amestecare constantă și de înaltă precizie, până la conceptul de transport fără amestecare, producătorul oferă soluții personalizate, inclusiv tehnologie inteligentă de control și reglare pentru industria medicală și farmaceutică.

Riscul de contaminare trebuie eliminat complet, începând de la livrarea materiilor prime (granule, masterbatch-uri și aditivi), până la produsul final. Din acest motiv, motan a proiectat alimentatoarele de materiale METRO G med și unitatea gravimetrică de dozare și amestecare a loturilor GRAVICOLOR 110 med.

Riscul de contaminare trebuie eliminat complet, începând de la livrarea materiilor prime (granule, masterbatch-uri și aditivi), până la produsul final. Din acest motiv, motan a proiectat alimentatoarele de materiale METRO G med și unitatea gravimetrică de dozare și amestecare a loturilor GRAVICOLOR 110 med.

Gama amplă de unități METRO G med se bazează pe seria consacrată METRO G și îndeplinește cele mai stricte cerințe de igienă, în conformitate cu FDA 21 CFR. Filtrele speciale cu garnituri de înaltă calitate, conforme FDA, și suprafețele din oțel inoxidabil electropolizat asigură o funcționare fiabilă, fără praf și fără impurități. Un punct de focus este supapa de vid prin implozie cu membrană îmbunătățită, care nu necesită aer comprimat și poate funcționa în interiorul celor mai stricte medii de cameră curată.

Noua versiune conformă cu FDA a unității GRAVICOLOR 110 med a fost dezvoltată de motan pentru amestecare și dozare flexibilă și fiabilă în aplicații de injecție, suflare și extrudare. Funcția integrată și îmbunătățită de analiză IntelliBlend înregistrează rețeta, materialul și mediul de aplicare și documentează toate datele de proces. Această evidență fără întreruperi este esențială pentru monitorizarea permanentă a loturilor.

Surse: motan-group, motan.com

motan GmbH | în România, prin Plastics Bavaria

Din portofoliul motan fac parte echipamenrte și sisteme inovatoare pentru depozitare, uscare și cristalizare, transport, dozare și amestecare a materiilor prime pentru industria de fabricație și prelucrare a materialelor plastice. Plastics Bavaria este partener și unic distribuitor al sistemelor motan în România.

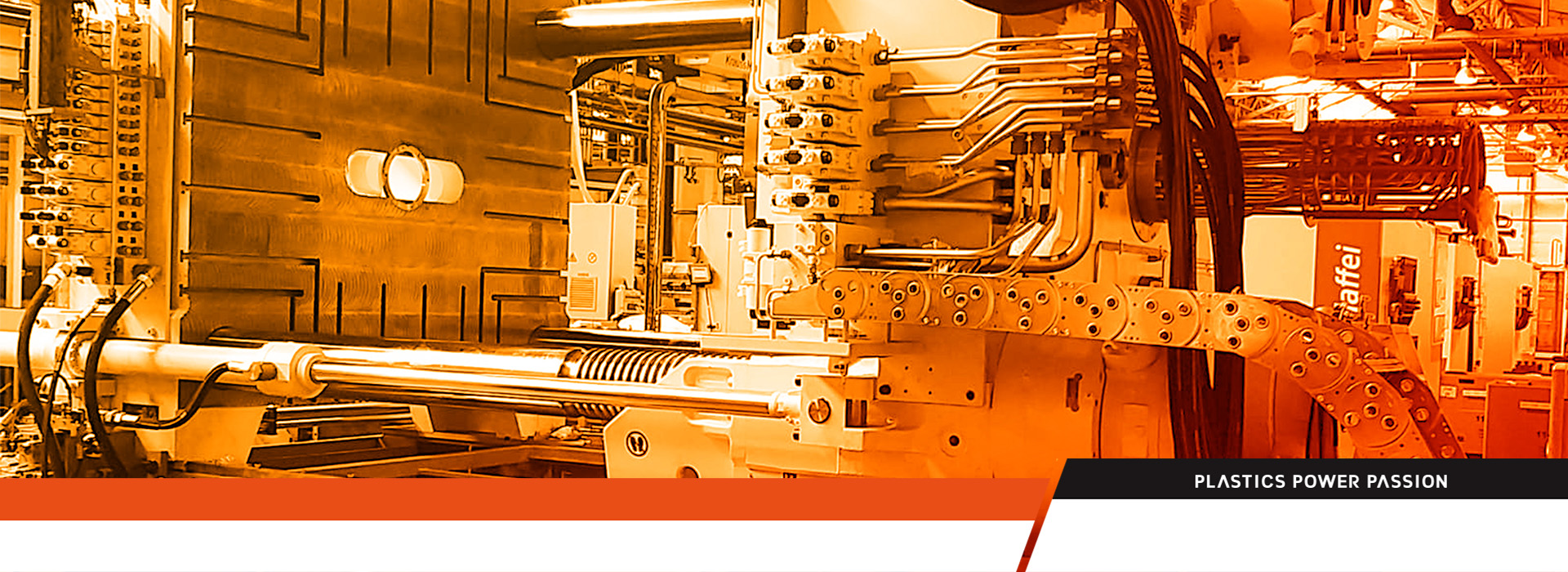

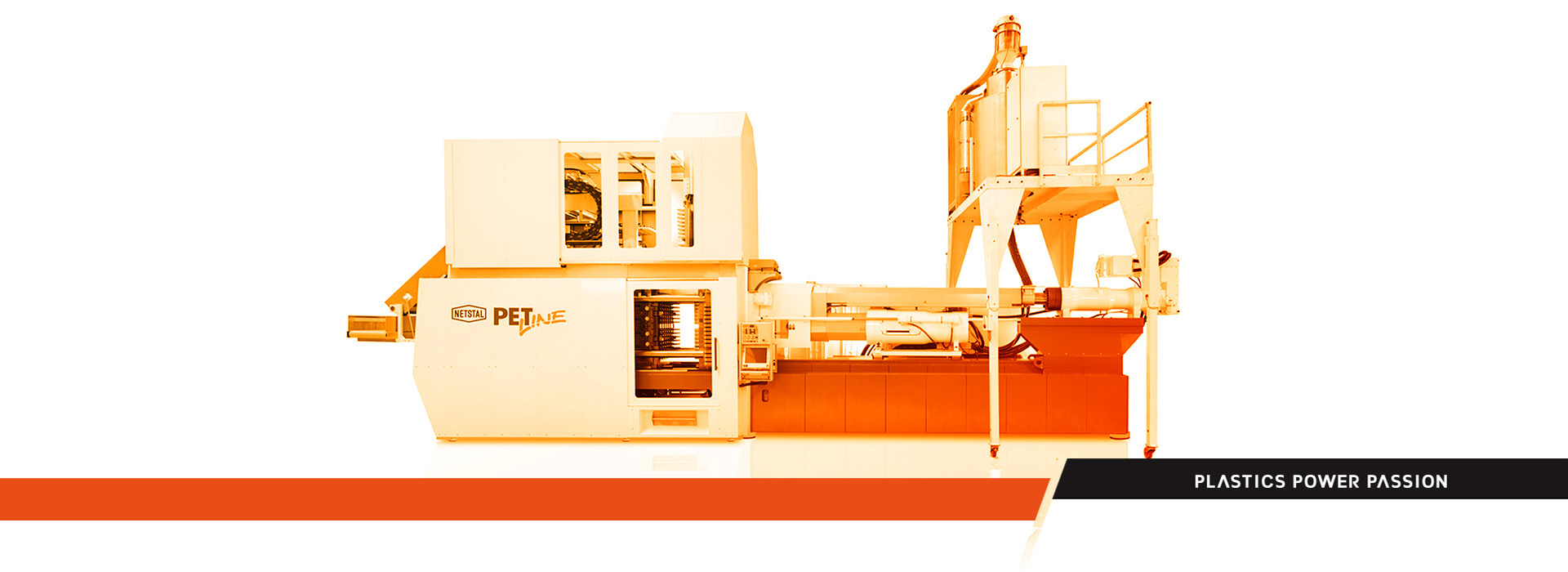

Cu o experiență de peste două decenii în furnizarea de echipamente destinate injecției de mase plastice, Plastics Bavaria sărbătorește alături de de KraussMaffei un parteneriat puternic și durabil.

Într-un moment de mare importanță pentru compania noastră, sărbătorim cu mândrie două decenii de activitate în domeniul sistemelor și echipamentelor de injecție mase plastice și un parteneriat de excepție cu KraussMaffei, unul dintre cei mai vechi și valoroși colaboratori ai noștri.

O colaborare de succes

În acești 20 de ani, am avut privilegiul de a lucra alături de KraussMaffei, un etalon la nivel global în domeniile cercetării, dezvoltării și producției echipamentelor de înaltă performanță destinate industriei maselor plastice, care a influențat în mod semnificativ progresul tehnologic în 3 domenii principale asociate - injecție, extrudare și reacție (poliuretan).. Acest parteneriat a fost fundamentul pe care am construit o afacere solidă, bazată pe încredere reciprocă, calitate superioară și angajament față de clienții noștri.

Festivitatea de premiere

Pentru a marca acest moment important, KraussMaffei a organizat o festivitate la care am avut onoarea de a fi invitați și premiați pentru contribuția noastră în implementarea strategiei de creștere în această regiune. Evenimentul a fost o oportunitate excelentă de a reflecta asupra realizărilor noastre comune și de a ne reafirma angajamentul pentru viitor.

Privind spre viitor

Vom continua să ne dedicăm misiunii noastre de a furniza echipamente de injecție mase plastice de cea mai înaltă calitate. KraussMaffei va rămâne un pilon esențial al succesului nostru și suntem încrezători că împreună vom atinge noi culmi în anii ce vor urma.

Suntem mândri de ceea ce am realizat împreună și așteptăm cu nerăbdare să continuăm această poveste de succes, aducând inovație și excelență în industria echipamentelor de injecție mase plastice.

Vă mulțumim pentru încrederea și sprijinul acordat și suntem pregătiți să scriem împreună următorul capitol din istoria noastră comună!

KraussMaffei publică „True Blue”, primul său raport privind măsurile și obiectivele de responsabilitate corporativă în domeniile economic, de mediu și social. Compania își propune să atingă neutralitatea din punct de vedere al emisiilor de carbon în propriile operațiuni comerciale până în 2030 și pentru mașinile și sistemele sale, până în 2035.

Parsdorf, 26 august 2024 - KraussMaffei publică primul său raport de sustenabilitate sub titlul „TrueBlue”. În cele 93 de pagini, compania ilustrează instrumentele și măsurile pe care le utilizează pentru a-și realiza obligațiile corporative în domeniile economiei, mediului și relațiilor sociale.

În vederea elaborării primului său raport privind sustenabilitatea, KraussMaffei a colectat date de la toate locațiile sale din lume și a analizat activitățile de sustenabilitate. Aproximativ 100 de angajați au contribuit la raportul de 93 de pagini. Chi Zhang, CEO al KraussMaffei, explică:

„Pentru KraussMaffei, sustenabilitatea înseamnă nu doar o atitudine conștientă față de mediu, ci și responsabilitate în toate sectoarele companiei, față de mediul nostru și ca parte a societății noastre. Raportul nostru privind sustenabilitatea documentează faptul că ne luăm în serios responsabilitatea și că atât clienții, cât și colaboratorii noștri se pot baza pe un partener transparent și responsabil, cu care pot asigura sustenabilitatea în propriul lor lanț de aprovizionare, respectând în același timp cerințele legislative.”

Focus și obiective

În cadrul unui amplu proces de analiză, KraussMaffei a definit și prioritizat un total de 27 de subiecte relevante și a structurat raportul în consecință.

”Primul nostru raport privind sustenabilitatea vizează întregul Grup KraussMaffei începând cu 2023, incluzând toate locațiile noastre din 19 țări. În calitate de companie producătoare, ne concentrăm pe drepturile omului, diligența în lanțul de aprovizionare, economia circulară și protecția mediului. KraussMaffei a definit obiective strategice în aceste domenii.”,

declară Dr. Alexandra Coffey, Senior Manager Sustainability, Head of Corporate Communications & Marketing

De exemplu, compania își propune să atingă până în 2030 neutralitatea din punct de vedere al emisiilor de dioxid de carbon în domeniul său de activitate și până în 2035 neutralitatea din punct de vedere al emisiilor de dioxid de carbon la nivelul mașinilor și sistemelor pe care le produce (amprenta de carbon a produselor). De asemenea, există planuri de extindere a certificării sediilor în domeniile mediului și energiei și de obținere a certificării ISO 50001 pentru sediul din Parsdorf până la mijlocul anului 2025. Angajații vor beneficia, de asemenea, de formare suplimentară privind drepturile omului în cadrul lanțului de aprovizionare și vor fi mai sensibilizați cu privire la această problemă.

Repere de conținut

Cu toate acestea, raportul de sustenabilitate „True Blue” nu formulează doar obiective. KraussMaffei prezintă măsurile pe care compania le ia deja în propriile sale unități de afaceri pentru a asigura procese ecologice și condiții de muncă sigure și echitabile, la nivel mondial.

Numai în 2023, un total de 75 de milioane de euro a fost investit în noi facilități de producție și, ca parte a acestei acțiuni, unul dintre cele mai mari sisteme fotovoltaice pe acoperiș din Europa, cu o capacitate de 9,1 MWp, a fost pus în funcțiune la sediul central al companiei din Parsdorf. Ca urmare, KraussMaffei a fost în măsură să genereze ea însăși 46% din energia electrică necesară în acest spațiu în 2023. În plus, 7 887 de furnizori au fost examinați în ceea ce privește riscurile legate de drepturile omului, tratamentul egal, sănătatea și securitatea în muncă, cerințele de mediu și standardele sociale.

KraussMaffei își asumă, de asemenea, responsabilitatea pentru produsele sale și prezintă numeroase soluții care permit clienților să realizeze procese eficiente și să reducă emisiile operaționale de CO2. Printre acestea se numără dezvoltarea și testarea practică a unui proces care permite, de asemenea, utilizarea reciclatului post-consum (PCR) pentru injecția spumei termoplastice. Acest proces reduce greutatea componentelor cu aproximativ 12%, cu beneficiile asociate în ceea ce privește emisiile. De asemenea, a fost dezvoltat Lifecycle Value Calculator - un instrument software cu ajutorul căruia utilizatorii pot determina potențialul specific de reducere a emisiilor de CO2 ale unei mașini la nivel individual, pentru aplicația respectivă și pe parcursul întregului ciclu de viață.

Certificarea

Raportul a fost elaborat în conformitate cu standardul internațional GRI 2021 (Global Reporting Initiative). Un institut de testare independent a auditat raportul în conformitate cu Account Ability Assurance Standard 2020 (AA 1000 AS v3) și a acordat certificatele corespunzătoare.

Grupul motan lansează sBLEND G, prima sa gamă de unități de dozare și amestecare „gain-in-weight” cu metodă dublă de dozare, sub marca swift.

Isny, 09 septembrie 2024 - Grupul motan prezintă sBLEND G, o nouă unitate de dozare și amestecare din cadrul mărcii swift, concepută pentru a elimina deficitul în dozarea și amestecarea gravimetrică. Această unitate inovatoare, care combină eficiența costurilor cu tehnologia avansată, răspunde nevoilor procesatorilor de mase plastice care caută o soluție standardizată, care să le satisfacă exigențele privind dozarea și amestecarea.

Metode inovatoare de dozare dublă

Metode inovatoare de dozare dublă

sBLEND G utilizează două metode de dozare distincte:

- supape glisante verticale pentru componentele principale

- alimentatoare cu șnec pentru dozarea precisă a aditivilor.

Această abordare dublă asigură precizie și flexibilitate de neegalat. Camera de amestecare în formă de bol, echipată cu un agitator optimizat, garantează amestecarea omogenă, fără puncte moarte, monitorizată de sistemul avansat de control cu microprocesor sBLEND. Acest lucru permite reducerea cantităților de aditivi la limita inferioară de toleranță, asigurând scăderea costurilor fără compromiterea calității.

Design versatil și modular

Unitatea sBLEND G permite dozarea și amestecarea gain-in-weight pentru până la patru materiale, disponibile în trei dimensiuni pentru viteze de producție de 50, 130 și 300 kg/h. Configurația standard include două glisiere verticale, controlate de cilindri pneumatici, pentru dozarea precisă a componentelor principale, cum ar fi materialul virgin sau regranulat. Pentru o dozare mai fină și o un grad de precizie mai înalt, pot fi adăugate module opționale de dozare cu șnec. Acestea previn scurgerea materialului și evită supradozarea aditivilor scumpi. Modulele pot fi detașate și înlocuite fără a necesita unelte și sunt disponibile în diferite dimensiuni, oferind o configurație flexibilă pentru a satisface cerințele specifice ale aplicației.

Curățare și întreținere eficiente

Proiectat pentru confort, sBLEND G dispune de un sistem de schimbare rapidă pentru modulele de dozare și șnecuri cu eliberare rapidă, simplificând curățarea și schimbarea materialelor. Cuva de cântărire și camera de amestecare pot fi îndepărtate cu ușurință, fără unelte. Toate piesele de contact sunt fabricate din oțel inoxidabil, asigurând funcționarea fără contaminare și curățarea ușoară. Motoarele de dozare fără perii, montate pivotant, cu gestionare integrată a motorului, nu necesită întreținere și sunt, de asemenea, ușor detașabile, garantând o funcționare continuă, fiabilă.

Performanță și fiabilitate

Designul camerei de mixare în formă de bol asigură un amestec omogen și o evacuare constantă a materialului. Atunci când este montat la admisia mașinii de prelucrare, calea materialului de la camera de mixare la șnecul de prelucrare este redusă la minimum, prevenind segregarea nedorită a materialului. Alternativ, unitatea poate fi montată pe un cadru și plasată pe podea sau poate servi ca stație centrală pentru mai multe mașini de prelucrare.

Control avansat și integrare în rețea

sBLEND G, la fel ca toate unitățile swift, dispune de un control modern cu microprocesor cu o arhitectură de rețea inovatoare, deschisă, bazată pe Ethernet. Aceasta permite atât operarea directă prin intermediul unui ecran tactil color de 7 inchi, cât și controlul de la distanță. Controlerul sBLEND monitorizează și afișează date legate de producție și acceptă calibrarea greutății, calculând automat vitezele de adăugare a materialului.

sBLEND G se evidențiază ca o unitate care combină calitatea motan consacrată, cu un raport excelent preț-performanță și tehnologie de control de ultimă oră.

Siursa: motan-group

Funcțiile inovatoare și ușurința în utilizare fac din noul robot liniar LRXplus soluția perfectă pentru orice sarcină de automatizare, sporind flexibilitatea și rentabilitatea producției. În plus, datorită interfețelor lor compatibile, aceștia pot fi combinați cu orice sistem.

Parsdorf, 07 octombrie 2024 - Robuști, fiabili și rapizi - noii roboți liniari LRXplus de la KraussMaffei oferă numeroase funcții care permit o producție mai flexibilă și mai economică. Datorită interfețelor compatibile, noii LRXplus pot fi combinați practic cu orice sistem - fie cu mașini de injecție KraussMaffei sau de la alți producători, fie cu orice altă sarcină de automatizare. Vizitatorii Fakuma din acest an pot experimenta live debutul pe piață al noilor roboți liniari la standul KraussMaffei (15 - 19 octombrie, Sala A7, Stand 7303).

Disponibilitate maximă, costuri de service minime

Noii roboți liniari LRXplus sunt deosebit de rezistenți și se caracterizează printr-o durată de viață extinsă. Axele de deplasare au o nouă geometrie a profilului și sunt acum fabricate din aluminiu sau oțel rezistent la impact. Acest lucru nu numai că reduce la minimum timpii de inactivitate, dar permite și o întreținere rentabilă.

Accent pe ușurința în utilizare cu noul controler MC7

Accent pe ușurința în utilizare cu noul controler MC7

În domeniul tehnologiei de control, LRXplus oferă, de asemenea, funcționalitate îmbunătățită și ușurință în utilizare, cu noul control MC7. Noua interfață a utilizatorului este intuitivă și se remarcă prin butoanele de operare liber configurabile. În plus, funcția de învățare deja consacrată a fost îmbunătățită, astfel încât secvența de mișcare dorită să poată fi implementată rapid.

Rezultatul general este o experiență optimizată a utilizatorului, care este totodată asigurată de noul afișaj multi-touch de 10''. Acest lucru economisește timp prețios atât în timpul configurării, cât și în timpul operării.

LRXplus - evoluția seriei LRX

Noul LRXplus păstrează avantajele recunoscute ale seriei LRX de la KraussMaffei. Acestea includ, de exemplu, o precizie ridicată datorită transmisiilor cu cremalieră și pinion de înaltă performanță pe axe și o capacitate mare de încărcare reziduală a roboților.

Servomotoarele puternice asigură în continuare o accelerație rapidă, iar mișcările sincrone reduc timpii de ciclu. În plus, encoderul absolut (multiturn) elimină nevoia de referențiere consumatoare de timp la pornirea robotului. Acest lucru, la rândul său, accelerează pornirea robotului și începerea producției.

Live @Fakuma: LRXplus servește popcorn proaspăt

Vizitatorii Fakuma pot descoperi live la standul KraussMaffei (15 - 19 octombrie 2024, Sala A7, Stand 7303) beneficiile noului robot liniar LRXplus. Acesta preia sarcinile de automatizare în aplicația multicomponentă pe un PXZ 121 complet electric. KraussMaffei demonstrează flexibilitatea cu care LRXplus poate fi integrat în orice echipament periferic printr-o abordare creativă: în versiunea autonomă, LRXplus co-operează cu o mașină de popcorn și servește vizitatorilor popcorn proaspăt.

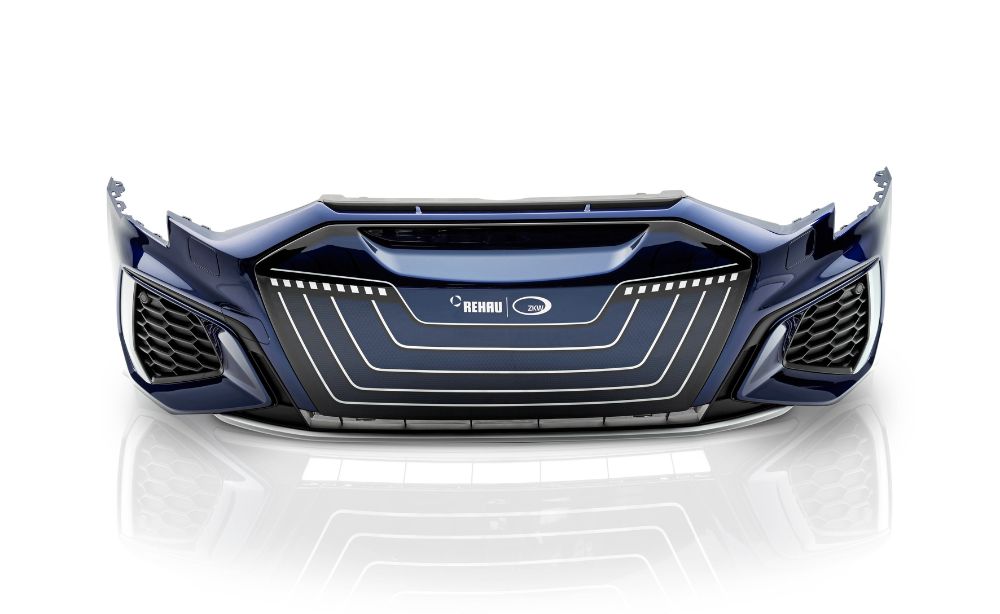

Sistem KraussMaffei ColorForm complet pentru producția grilelor de radiator destinate automobilelor electrice.

Parsdorf, 11 noiembrie 2024 - În calitate de furnizor recunoscut la nivel mondial, este întotdeauna important să ții degetul pe pulsul tehnologic. REHAU Automotive a investit într-un sistem ColorForm complet de la KraussMaffei la fabrica sa din Feuchtwangen, demonstrând cum ar putea arăta grilele frontale ale automobilelor viitorului.

De zeci de ani, grilele de radiator - de obicei vopsite în argintiu sau cromate - au fost o caracteristică stilistică definitorie pentru multe mărci auto. Cu toate acestea, e-mobilitatea reduce necesitatea evacuării masive a aerului, astfel încât aspectul acestora poate fi regândit. În plus, condusul autonom viitor va necesita sisteme radar, LiDAR (Light Detection and Ranging) și video, ai căror senzori și camere trebuie amplasați în mod inteligent. Împreună cu farurile moderne, „grila radiatorului 2.0” va deveni un element definitoriu al stilului pe partea frontală a vehiculului viitorului.

All-in-one: Sistemul complet ColorForm

All-in-one: Sistemul complet ColorForm

REHAU Automotive produce o gamă vastă de componente din plastic, precum bare de protecție, spoilere și sisteme de ventilație - incluzând adesea finisarea suprafețelor într-un proces de vopsire umedă.

Datorită investiției strategice într-un sistem ColorForm complet (MX 2300 SpinForm cu platan de centrifugare, automatizare plus RimStar-Compact 8/8 ColorForm) și diverse alte componente, REHAU Automotive din Feuchtwangen este acum un trendsetter tehnologic. Axel Oberkampf (șeful departamentului de inginerie a producției la REHAU Automotive) descrie obiectivul:

„Prin combinarea etichetării în matriță, a injecției prin compresie și a vopsirii PUR, dorim să industrializăm un produs inovator și un concept de proces pentru dezvoltarea unor serii viitoare - și să ne încurajăm clienții să ne arate calea.”

Procesul de injecție prin turnare multicomponentă bine sincronizat este ca o orchestră simfonică bine acordată, deoarece numeroase componente și procese trebuie să funcționeze împreună exact în același timp.

Panoul frontal al viitorului

Mai întâi, o folie IML imprimată decorativ este curățată automat și transferată de un robot în prima cavitate de turnare. Aceasta este apoi prelucrată în mai multe etape pentru a crea un panou frontal cu un aspect de înaltă calitate, care este în final acoperit cu un strat protector de poliuretan IMC autoregenerabil în matriță. Johann Reichstein (inginer de proiect pentru dezvoltare avansată la REHAU Automotive) descrie procedeul: "Etapele individuale ale procesului sunt combinate și paralelizate în echipament în așa fel încât combinăm trei materiale și inserția de film într-un produs complet finit înainte ca acesta să părăsească celula de injecție. Prin urmare, nu sunt necesare etape ulterioare de vopsire. Noul panou frontal de la REHAU, care măsoară aproximativ 600 pe 1200 de milimetri, este finalizat. Panoul poate fi extins opțional cu funcții inovatoare de iluminare.

Control inteligent al mașinii

Întregul proces este integrat în sistemul de control al mașinii MC6.

Un proces automatizat permite secvența cu și fără vopsire PUR, iar dacă o piesă preformată este respinsă de către sistem, aceasta este ejectată, nemaifiind acoperită cu stratul PUR. Procesul este determinat pe baza datelor colectate și puse la dispoziția clientului la o înaltă rezoluție de către dataXplorer al KraussMaffei. DataXplorer documentează până la 520 de semnale de la mașina de injecție și sistemul de dozare, cu o rezoluție de până la 5 milisecunde și le salvează în secvențe curbe. Acest lucru permite utilizatorului să vizualizeze întregul proces ca și cum ar fi sub un microscop. Un fișier este creat pentru fiecare ciclu, asigurând o trasabilitate completă.

Tehnologie de injecție și reacție de la o singură sursă

Pentru vopsirea PUR, un MX 2300 SpinForm cu platan de centrifugare și forță de strângere de 23.000 kN, un sistem de dozare RimStar Compact 8/8 ColorForm și automatizarea funcționează perfect împreună. KraussMaffei este singurul furnizor din industrie care deține în cadrul companiei atât expertiza în materie de mașini de injecție, cât și pe cea în materie de mașini pentru procese de reacție. Frank Burkhardt (responsabil Area Sales Manager IMM) cunoaște avantajele:

„Aceasta înseamnă că interfețele sunt perfect coordonate. Pentru mulți clienți, faptul că primesc întreaga celulă de producție de la o singură sursă este un factor decisiv în investiția lor.”

Mobilitatea electrică se află abia la începutul procesului de dezvoltare și, totodată, de reproiectare a cunoscutei grile de radiator. REHAU Automotive și KraussMaffei ne dezvăluie unde ne poate duce această călătorie prin intermediul unui modul demonstrativ care implică injecția și vopsirea PUR.

Sursa: press.kraussmaffei.com

Numele KraussMaffei este sinonim la nivel internațional cu tehnologia orientată către viitor. De peste 180 de ani, KraussMaffei pune la dispoziția marilor producători soluții dedicate domeniului injecției de mase plastice, automatizări, extrudare și procesului tehnologic de reacție. Fiind un furnizor pentru toate industriile, KraussMaffei se diferențiază prin sisteme modulare, standardizate sau personalizate, oferind procesatorilor flexibilitate, performanță și eficiență în mod simultan. Mașini și utilaje de injecție mase plastice de cea mai bună calitate. Garanție și service pentru toate utilajele de injecție mase plastice.

Plastics Bavaria, partener și reprezentant KraussMaffei în România, vă pune la dispoziție întreaga serie de echipamente pentru procesarea materialelor plastice, iar specialiștii noștri sunt întotdeauna pregătiți pentru a oferi soluții adaptate eficient cerințelor dumneavoastră. De asemenea, Plastics Bavaria oferă servicii complete de consultanță pentru configurarea mașinilor de injecție KraussMaffei, asigurînd punerea în funcțiune a acestora și suport pe toată perioada de funcționare a sistemelor.