Depolimerizarea glicolică versus reciclarea mecanică convențională a PET

Liniile convenționale de reciclare PET se bazează pe extrudere cu un singur șnec, cu rate de producție maxime de 2,5 tone pe oră. Din 2004, KraussMaffei a cercetat un proces de creștere semnificativă a acestor cantități cu ajutorul glicolului și a utilizării unui extruder cu două șnecuri. Având în vedere cererea actuală ridicată de materiale rPET, această tehnologie devine din ce în ce mai importantă.

Glicolul transformă extruderul într-un turbo

Reciclarea și producția de noi sticle PET este probabil cel mai cunoscut proces din domeniul reciclării materialelor plastice. Acest proces, în care sticlele de plastic PET sortate sunt spălate, topite, filtrate și peletizate înainte de a fi utilizate ca material de bază pentru noi sticle PET, a fost timp de mulți ani una dintre puținele tehnologii de reciclare consacrate. În general, în prezent, la nivel mondial se atinge o rată de reutilizare a PET de peste 30 %.

Având în vedere cererea tot mai mare de materiale plastice reciclate, cerințele în ceea ce privește cantitatea și calitatea materialelor au crescut, de asemenea, în mod substanțial. Procesele consacrate aplicate în acest domeniu se bazează pe sisteme cu un singur șnec și ating rate de producție de până la 2,5 tone / oră / mașină. În acest context și având în vedere faptul că structurile polimerice pot fi reconstruite pentru a atinge nivelul de calitate al materialului virgin, descompunerea glicolitică a materialelor PET capătă o atenție din ce în ce mai mare. Încă din anul 2004, KraussMaffei a pus în funcțiune primele linii concepute pentru acest tip de proces, iar interesul pentru acestea a crescut în mod semnificativ în ultimii ani.

Accent pe sustenabilitate

În ultimii ani, această tendință a fost alimentată de scăderea prețurilor pentru materialul virgin PET, astfel încât doar utilizarea de utilaje de mari dimensiuni asigură profitabilitatea.

Înainte de 2010, prețul materialului virgin PET era în creștere, iar cantitățile minore de PET reciclat erau deja considerate competitive din punct de vedere pur economic. Situația s-a schimbat radical de atunci, iar producătorii de polimeri PET preferă utilizarea rPET și din motive de sutenabilitate. În producția de PET, mai multe tone metrice de rPET sunt acum adăugate în timpul descompunerii glicolitice în același proces, astfel încât extruderele cu două șnecuri câștigă în continuare teren.

Controlul vâscozității de topire

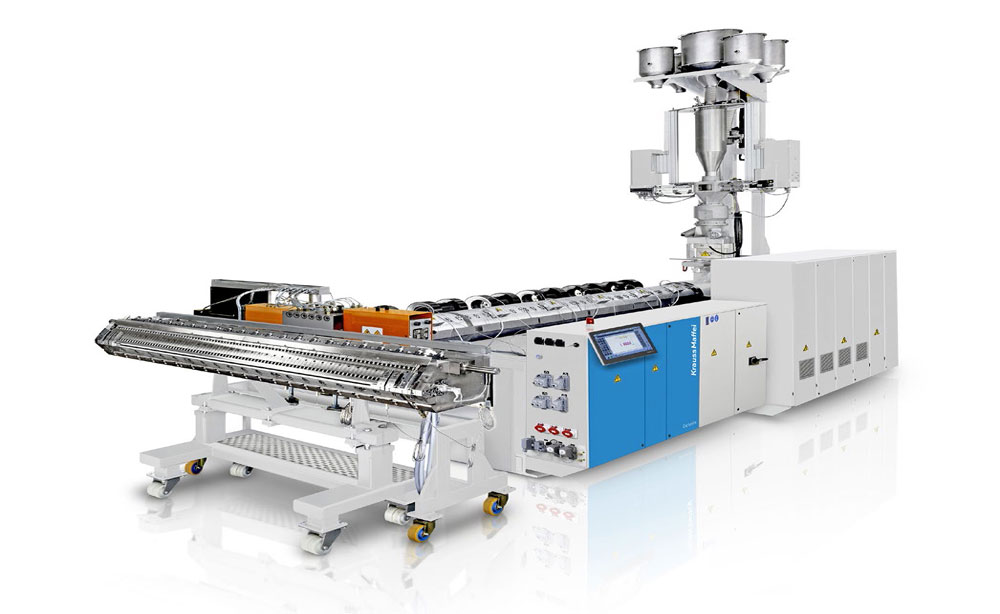

Procesul oferit de KraussMaffei începe cu sistemul de alimentare, care apoi se transferă materialul către extruderul cu două șnecuri. Aici, fulgii spălați și uscați sunt topiți și omogenizați în timp ce orice urmă de umiditate restantă sau de contaminare sunt îndepărtate prin intermediul cupolei de degazare în vid. Glicolul lichid este injectat apoi în secțiunea de prelucrare și se amestecă până la omogenizare. Reacția chimică astfel declanșată descompune și scurtează lanțurile de polimeri, ceea ce duce la formarea de oligomeri. Fragmentul de plastic PET cu o vâscozitate intrinsecă (VI) de 0,7 până la 0,8 dl/g este astfel transformat în o masă topită cu vâscozitate redusă. Vâscozitatea poate fi scăzută în mod controlat, o valoare VI între 0,5 și 0,2 dl/g fiind în general necesară pentru etapele ulterioare. Acesta este punctul în care forța excepțională a procesului devine evidentă: cu cât vâscozitatea este mai mică, cu atât mai fine sunt filtrele care pot fi utilizate în următoarea etapă a procesului.

Filtrele cu un grad de filtrare egal sau mai mare de 60 µm asigură eliminarea fiabilă din topitură chiar și a contaminanților cu dimensiuni extrem de reduse. În cadrul procesului de producție PET utilizat la scară largă în industria petrochimică, topitura reciclată cu vâscozitate redusă este ulterior introdusă în reactorul final împreună cu fluxul de material provenit din reactorul pentru material virgin. Aici, acest material de intrare este repolimerizat în polimeri cu lanț lung, cu valoarea dorită a vâscozității intrinseci.

Atingerea unei valori a VI de 0,2 dl/g impune cerințe ridicate asupra mașinii și procesului. Garniturile și valorile de toleranță ale extruderului, ale pompelor de topire și ale filtrelor trebuie să fie perfect adaptate în acest scop. KraussMaffei atinge acest obiectiv prin toleranțe de fabricație extrem de stricte și "calitate made in Germany".

Având în vedere cererea pieței pentru utilizarea celor mai precise faze de filtrare, în cadrul laboratoarelor de procesare KraussMaffei au fost efectuate numeroase teste pentru a obține o VI egală cu 0,2 dl/g sau mai joasă. Pe lângă atingerea celui mai scăzut nivel de vâscozitate posibil, obiectivul a fost acela de a obține o topitură cu grad înalt de calitate și puritate fără a utiliza aditivi sau alte substanțe.

Adăugarea unor cantități mari de glicol a reprezentat o provocare majoră. Deoarece în laborator nu existau reactoare în aval disponibile pentru repolimerizarea materialului, repelitizarea nu a fost posibilă. O vâscozitate de 0,15 dl/g a fost obținută în cadrul testelor, iar topitura a fost evacuată cu ajutorul unei pompe cu roți dințate. Testele au confirmat că această valoare a vâscozității poate fi obținută folosind între 2% și 3 % glicol și că aceasta nu crește sau scade prin adăugarea unei cantități mai mari de glicol.

În timpul tuturor acestor teste care implică manipularea etilenei și glicolului, trebuie să se acorde o atenție deosebită măsurilor de protecție, având în vedere temperatura de aprindere și punctul de fierbere. Orice scurgeri în sistemul de alimentare cu glicol pot provoca aprindere sau deflagrație, atunci când glicolul se aprinde pe suprafețele fierbinți ale extruderului sau se vaporizează și ulterior ia foc. Vaporii de glicol emanați de topitură, de asemenea, se pot aprinde sau declanșa deflagrații. O astfel de acumulare de vapori este deosebit de vizibilă în cazul unor proporții mai mari de glicol (> 5 %).

Datorită vâscozității scăzute, pot fi utilizate filtre mai fine. Astfel, calitatea topiturii este îmbunătățită suplimentar, ceea ce permite creșterea ponderii de material reciclat în produsul final. O reducere suplimentară a vâscozității este imaginabilă prin încorporarea de aditivi sau prin utilizarea de noi procese pentru a instala filtre chiar mai fine, care ar putea eventual să elimine chiar și pigmenții grosieri de culoare. Este evident că extruderul cu două șnecuri pentru acest tip de proces este o alternativă excelentă la metodele convenționale. Ratele ridicate de producție și calitatea inegalabilă obținute de KraussMaffei vor stimula dezvoltarea în această direcție.

Raport tehnic realizat de Franz-Xaver Keilbach - Application Owner Circular Economy/Recycling @KraussMaffei și Daniel Prizinitzki – Process Engineer Compounding @KraussMaffei

Sursa: kraussmaffei